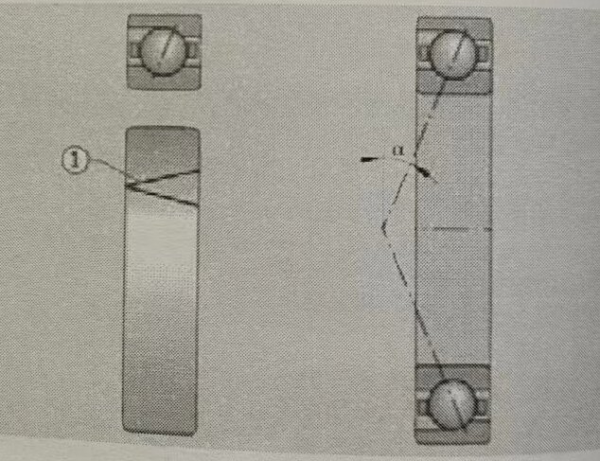

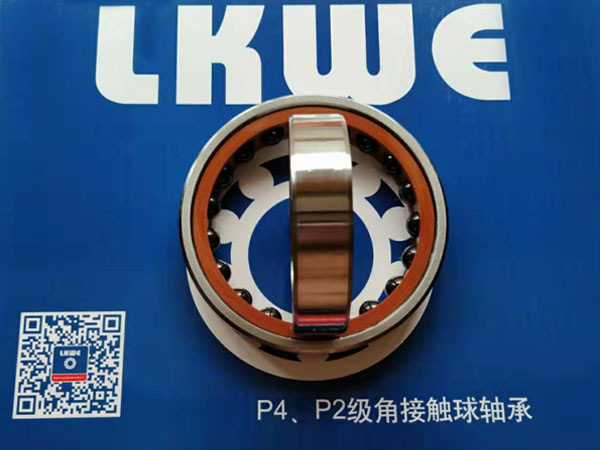

Поскольку в радиально-упорных шарикоподшипниках имеется зазор, внутреннее и наружное кольца под нагрузкой будут перемещаться относительно друг друга, что снизит жесткость подшипника. Чтобы снизить вибрацию, при установке радиально-упорных шарикоподшипников часто используется предварительная нагрузка для устранения первоначальной нагрузки. разрешение.

Способ предварительного натяга радиально-упорных шарикоподшипников

Методы предварительной нагрузки радиально-упорных шарикоподшипников включают радиальную предварительную нагрузку и осевую предварительную нагрузку.

1. Радиальный предварительный натяг

Радиальная предварительная нагрузка обычно достигается за счет расширения внутреннего кольца подшипника или путем перемещения осевого положения внутреннего конического отверстия подшипника для достижения предварительного натяга.

2. Осевой предварительный натяг

Обычно используемые методы осевой предварительной нагрузки включают толщину шлифовальной шайбы, регулировку толщины внутренней и внешней прокладки, предварительную нагрузку пружины, сужение внутреннего и наружного колец, регулировку винтовой крышки и регулировку упорного кольца.

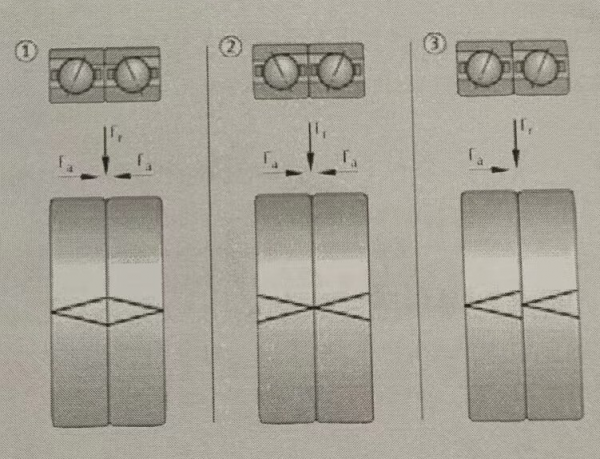

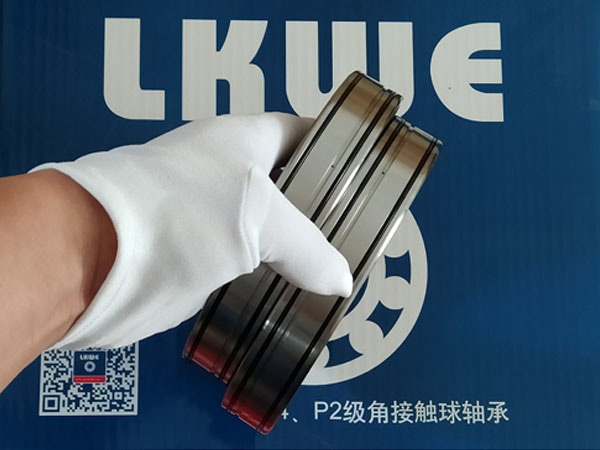

(1) Метод регулировки толщины внутренней и внешней прокладки

Предварительная нагрузка достигается за счет регулировки толщины внутренней и внешней прокладки. Из-за толщины прокладок между внутренним и наружным кольцами радиально-упорного шарикоподшипника создается сила предварительного натяга.

(2) Метод определения толщины шлифовальной шайбы

Внутреннее и наружное кольца подшипника перемещаются относительно друг друга для достижения предварительного натяга. Когда толщина шайбы 1 меньше, сила предварительного натяга радиально-упорного шарикоподшипника больше; когда толщина шайбы 2 меньше, сила предварительного натяга меньше.

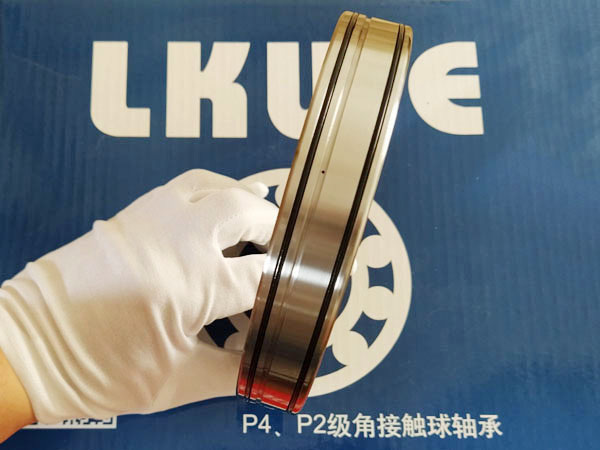

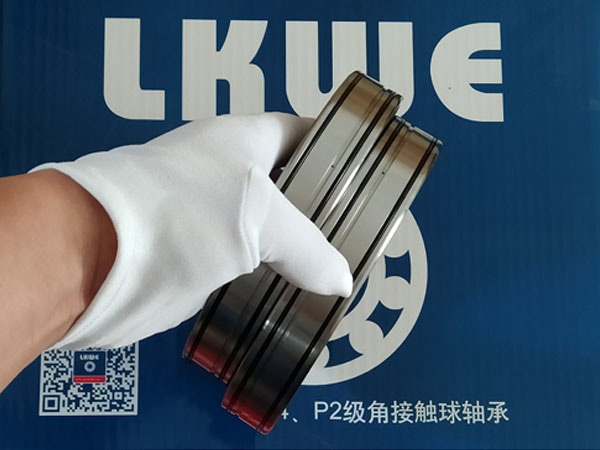

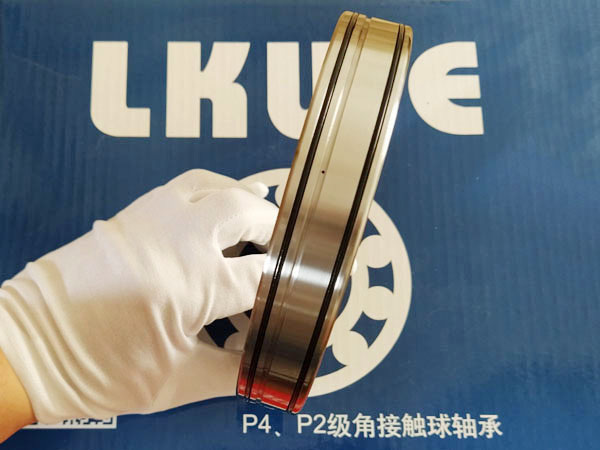

(3) Сужение внутреннего и внешнего колец.

Предварительный натяг достигается шлифованием внутренних или наружных колец подшипников, используемых попарно. Чтобы сузить внутреннее кольцо, два внутренних кольца при сборке относительно плотно прижимаются, и подшипник может создавать предварительную нагрузку; шлифовать наружное кольцо, чтобы сузить узел. Когда два наружных кольца относительно сжаты, подшипник может быть предварительно нагружен.

(4)Метод предварительной нагрузки пружины

Предварительный натяг достигается с помощью пружин, которые в любой момент могут компенсировать износ подшипников и эффекты осевого теплового расширения, при этом сила предварительного натяга практически не меняется.

(5)Метод регулировки упорного кольца

Сначала затяните упорное кольцо с наружной резьбой до тех пор, пока оно не станет тугим при вращении вала. Затем завинтите упорное кольцо под определенным углом согласно требованиям осевого зазора, а затем предварительно зафиксируйте его стопором.

(6) Метод регулировки винтовой крышки

При регулировке сначала завинчивайте регулировочный винт вперед так, чтобы крышка находилась вплотную к торцу наружного кольца подшипника до тех пор, пока она не затянется при вращении вала. Затем завинтите регулировочный винт обратно на несколько щелчков, пока осевой зазор подшипника не станет подходящим. После регулировки затяните контргайку и проверьте зазор. Вышеописанный процесс можно повторить несколько раз, пока подшипник не будет отрегулирован до соответствующего состояния.

Определение преднатяга радиально-упорных шарикоподшипников

Осевой предварительный натяг радиально-упорных шарикоподшипников достигается за счет относительного перемещения внутреннего и наружного колец. Величина относительного перемещения между внутренним и внешним кольцами определяется значением предварительного натяга. По этой причине, когда преднатяг определен, метод измерения можно использовать для измерения относительного перемещения внутреннего и наружного колец, чтобы можно было получить значения, необходимые для добавления шайб или сужения подшипника, а также относительного перемещения можно определить внутреннее и наружное кольца радиально-упорного шарикоподшипника. Методы следующие:

1. Метод измерения

Установите радиально-упорный шарикоподшипник на корпус круглого седла и добавьте вес (т. е. величину предварительной нагрузки). Под действием давления подшипник устраняет зазор и вызывает определенную упругую деформацию шариков и дорожек качения. С помощью нутромера измерьте разницу высот между внутренним и наружным кольцами на обоих концах подшипника и (измеряйте каждые 120 раз, берите среднее значение) вы сможете получить значение толщины шайбы, которое следует добавить к торцевую поверхность подшипника перед сборкой или торцевую поверхность подшипника, которую необходимо зашлифовать. величина.

2. Метод расчета

Для конструкций без прокладок между двумя подшипниками относительное осевое перемещение внутреннего и наружного колец подшипников также можно использовать для отражения предварительного натяга. Когда проектировщик предоставляет параметры, необходимо рассчитать предварительную нагрузку. Если конструкция основана на подшипниках машины, Рабочая внешняя сила предложит величину предварительной нагрузки, которую следует добавить к выбранному подшипнику, и отметьте этот параметр в руководстве по эксплуатации или сборочном чертеже, чтобы сборщик мог использовать измеренные значения. метод измерения осевого направления внутреннего и наружного колец подшипника при предварительной нагрузке подшипника. Относительная величина движения.

3. Метод чувств

Этот метод не требует каких-либо измерительных приборов и оборудования и опирается только на практический опыт механика по определению разницы толщины внутренней и внешней прокладки. Поскольку этот метод позволяет получить более точную величину предварительной нагрузки, повышение температуры подшипника во время работы невелико, а срок службы длительный, поэтому он широко используется. Существует три широко используемых сенсорных метода:

(1) Заполните внутренние и внешние прокладки двух парных подшипников в соответствии с методом установки. Заранее просверлите три небольших отверстия диаметром φ2 ~ qp3 мм на внешнем круге внешнего проставочного кольца с интервалом 120° и нажмите на верхнюю часть внутреннего кольца подшипника. Имея вес, равный предварительному натягу, используйте небольшой стержень диаметром не более φ1,5 мм, чтобы коснуться внутренней прокладки через три небольших отверстия последовательно. Проверьте сопротивление внутренней и внешней прокладки между двумя торцевыми поверхностями подшипника. Требуется ощупать внутреннюю и внешнюю проставки руками. Сопротивление круга аналогично. Если сопротивление разное, можно подшлифовать торец изоляции под требования.

(2) Двумя пальцами левой руки устраните зазор между двумя подшипниками и затяните их (обычно это эквивалентно предварительной нагрузке около 50 Н), а пальцами правой руки переместите внутреннюю и внешнюю прокладки соответственно. проверить, одинаковы ли их сопротивления. Если сопротивление отличается, торцевую поверхность проставки можно отшлифовать в соответствии с требованиями.

(3) Большим и указательным пальцами обеих рук устраните зазор между двумя подшипниками, а затем вставьте один средний палец во внутреннее отверстие подшипника, чтобы переместить изначально установленное внутреннее распорное кольцо, и проверьте его сопротивление. аналогичен внешнему проставочному кольцу. Измерение сенсорным методом требует от механика достаточного практического опыта. Если опыта недостаточно, лучше воспользоваться расчетным методом или методом измерения.

Выше представлен метод предварительного натяга и измерения радиально-упорных шарикоподшипников. За счет предварительной нагрузки радиально-упорных шарикоподшипников повышается жесткость подшипников и увеличивается срок их службы.